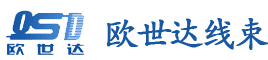

一、线束加工制程

3-1、线束加工流程

3-2、线束加工CTQ项目

3-3、线束加工制程---裁线? 裁线注意点:

确认电线规格型号,颜色;

确认下线的长度,剥头的长度;

确认机器操作后的产品有无不良的现象

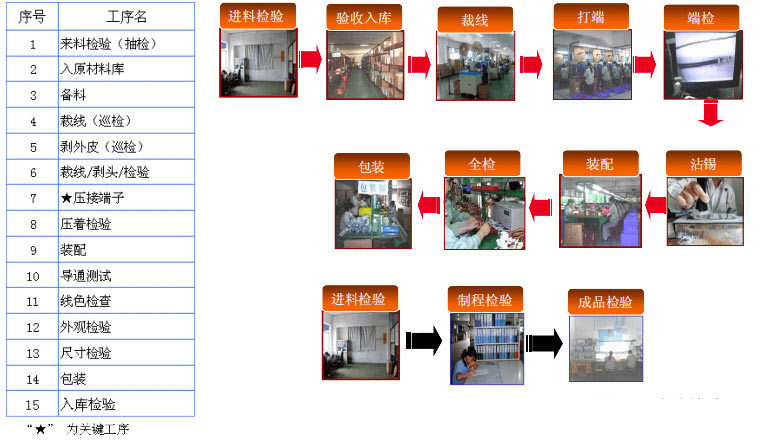

首先要确定电线的型号,如1015,1007,3266等等。

其次确认电线的规格,如22AWG,24AWG,26AWG等等 (在同一线种的前提下,线号数字越大,电线越 细,线号数字越小,电线越粗)

zui后确认电线的颜色,确认时先确认电线的标签 , 然后确认电线上的印字判定依据:制造图面

裁线作业程序:

1.1 准备工作:检查机台是否正常,裁刀是否完好无损,工作台面是否干净以及无其它产品尾数

1.2 调试,裁线:依工程图面确认好线材规格,再调试好机台并设定好参数,并试裁3-5 条检验尺寸合格后送IPQC进行首件确认,经确认无误后再进行批量作业;

1.3 注意事项: ①线材尺寸须在公差范围内; ②裁线时须无刮伤线材,且切口要平齐③裁好之线材按规定的把数 条扎为一扎,每扎需 将其线规和长度标示清楚,不可错误

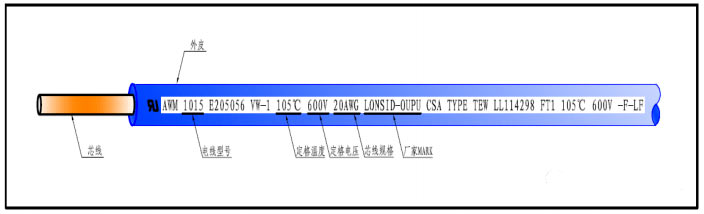

1.4 裁线站品质判定标准:

外观判定说明:PVC絕緣被覆的切體邊緣須整齊.平滑.均勻及陡直.絕緣被覆必須完全無傷痕.腐蝕.撕裂以及字迹模糊不清之現象.不允許絕緣被覆扁平面出現多股導線紋.絕緣被覆切斷後須與導線垂直.

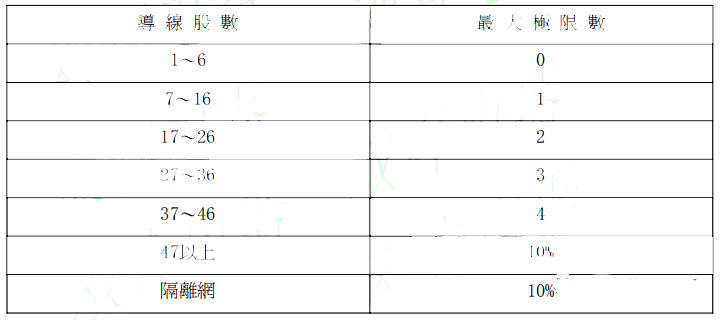

1.5、断芯线判定基准(芯线受损等同断裂)

3-4、线束加工制程---打端

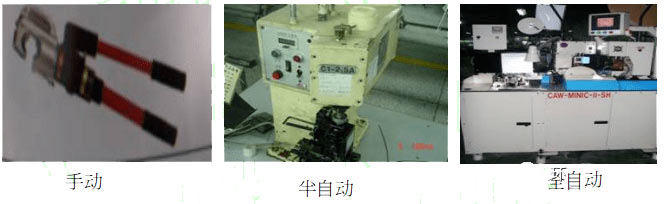

3-4-1、定义压接是电缆组装过程中对电线和端子进行的一种连接方式,通过施加一定的机械外力(指剥去电线的绝缘体,压着端子咬合在导体上),使2种材料紧密的接合,从而达到电性导通或牢固接合的目的因此精密的压接工具,才能保证良好的压接品质。目前我司用到的压接的工具有手动工具,半自动压接设备,全自动压接设备三种

3-4-2、功能

良好的压接端子能够减少电阻,减少压接处铜丝氧化和有牢固的紧密性和良好的导电性等各种优良的性能。牢固的紧密性解释:经过拉力测试时在一定范围内不至于被拉松或断开。

3-4-3、压接注意事项

1.设备的安装和调试有无问题,这是直接影响端子压接质量的好坏。(例如:模具有没有松动,端子有没有到位,模具里面有没有杂质等)

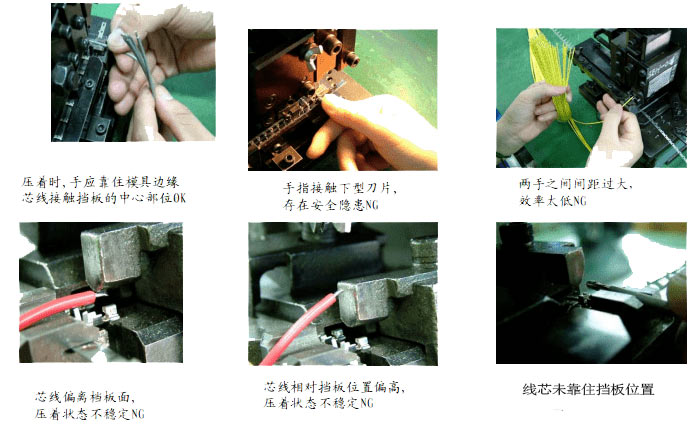

2.员工手势的摆放,不正确的手势会造成各种不同的不良品。

3-4-4、闭口型端子压接要求

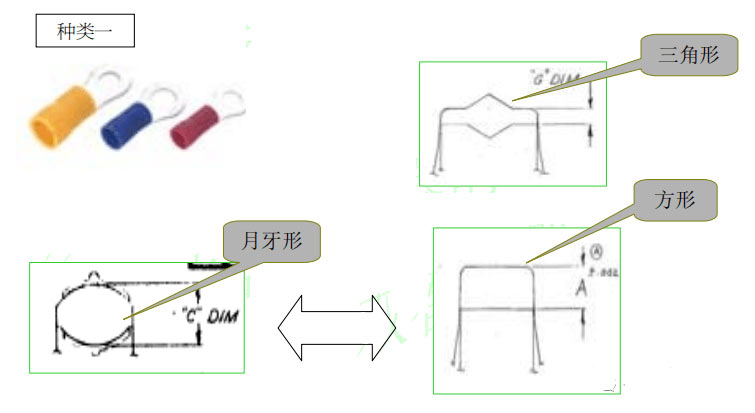

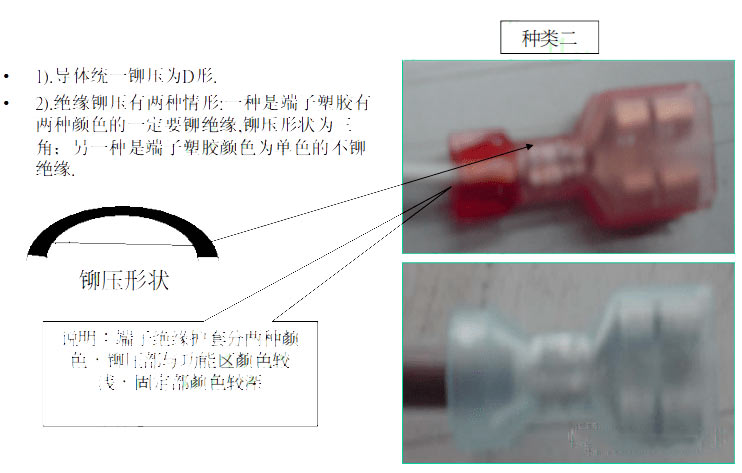

绝缘包筒统一为三角形铆压导体包筒分为方形和月牙形两种

3-4-5、开口型端子压接要求

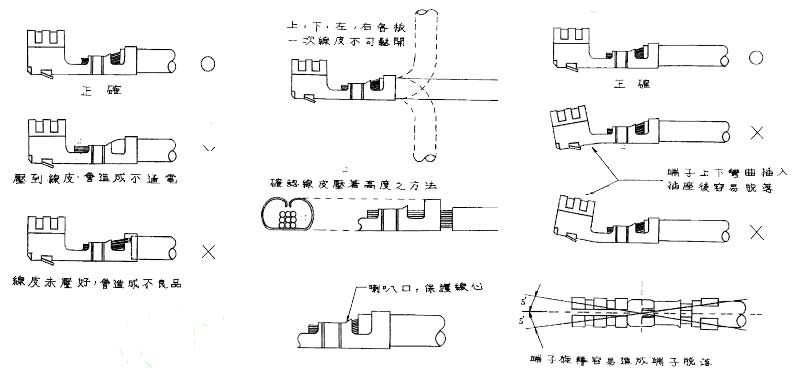

说明:

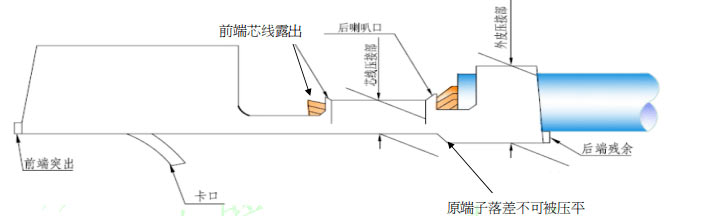

1、端子的整体不可变形、弯曲,需保持一条直线;

2、卡口需正常弹起,不可被压低;

3、前端芯线需露出0.3~1.3mm;

4、后端必需保留喇叭口,后端与线皮之间必须能以肉眼看到芯线,线皮必须露出端子后脚(详见下页);

5、原端子落差不可被压平;

6、线皮压着部需固定住线材,刺破线皮不可超过2/3。

3-4-5、开口型端子压接要求

3-4-5、开口型端子压接要求

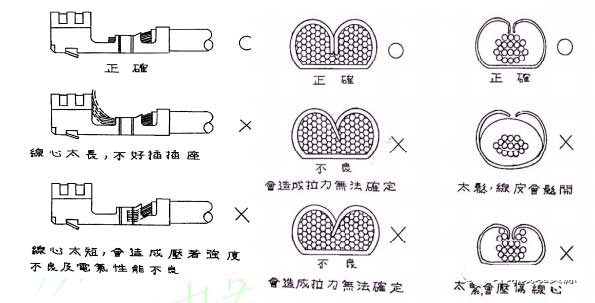

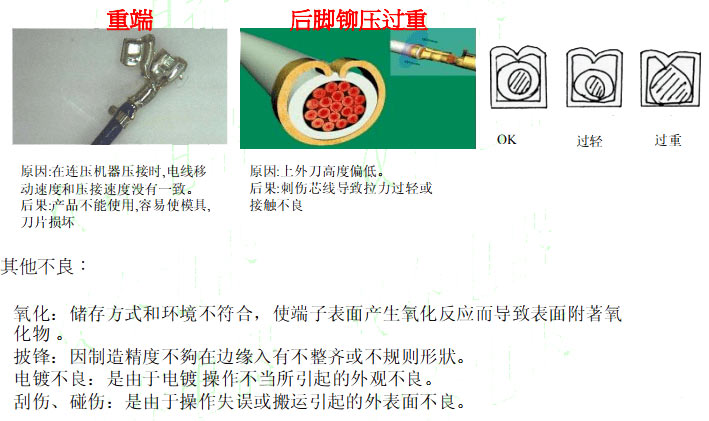

3-4-6、开口型端子压接不良判读

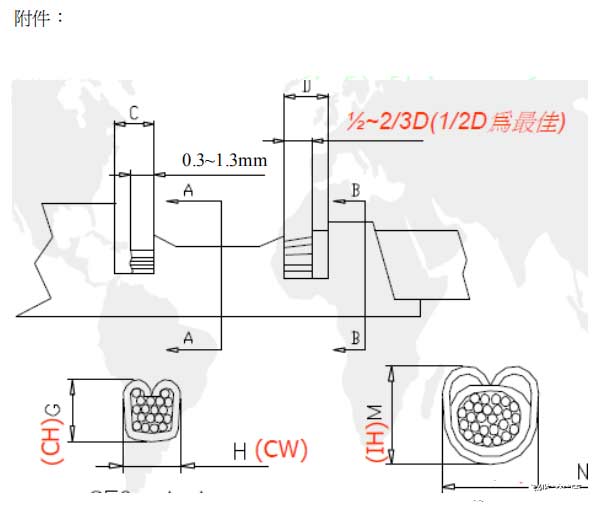

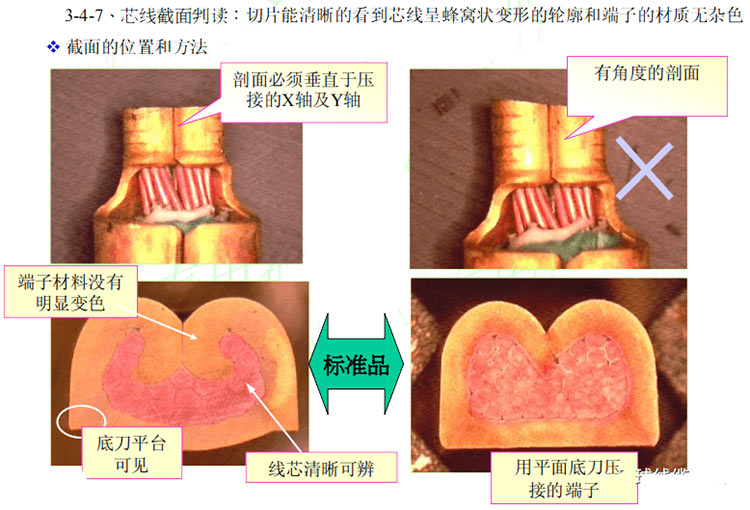

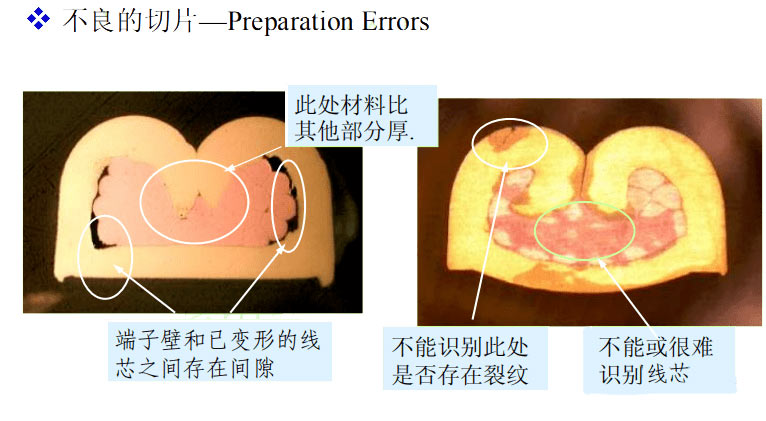

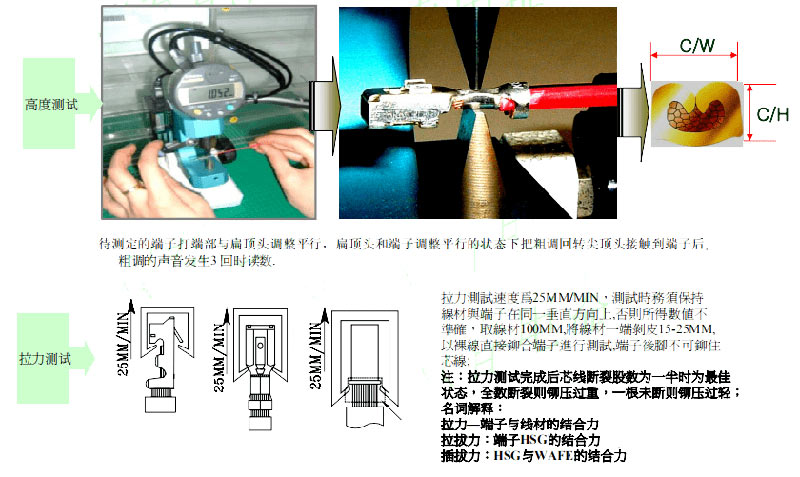

3-4-8、压接高度&拉力测试方法

3-4-9、端检作业过程

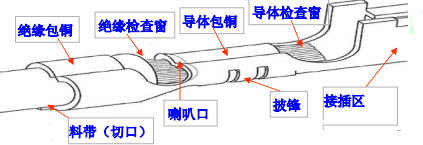

端检条件:1/0AWG~18AWG线以肉眼检验20~26WG线以10倍放大镜检验26AWG线及以下以CCD检验

检验环境:正常检验条件是指:在正常的工作光源下,被检验产品与眼睛的距离为30~45cm,检验视线与检验平面成45+/-5度夹角的俯视状态。

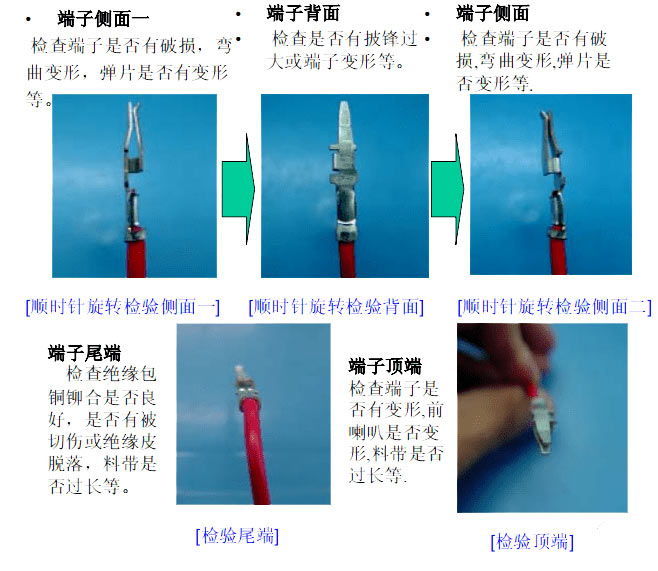

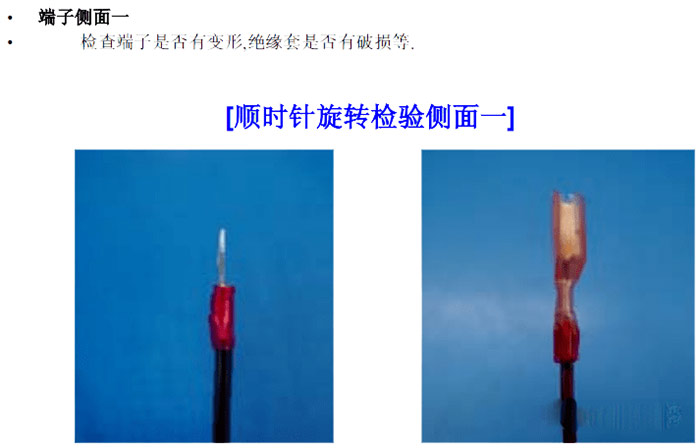

检验顺序:一般端子的检验应遵循的原则:整体先从正面再至背面,从前端到后端,从顶端到尾端,局部先顺时针从前端至后端进行检验。

端子的正面》端子侧面》端子背面》端子侧面》端子前端》端子尾端

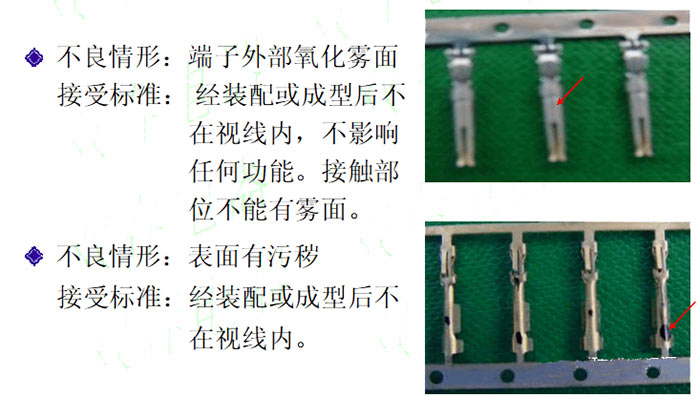

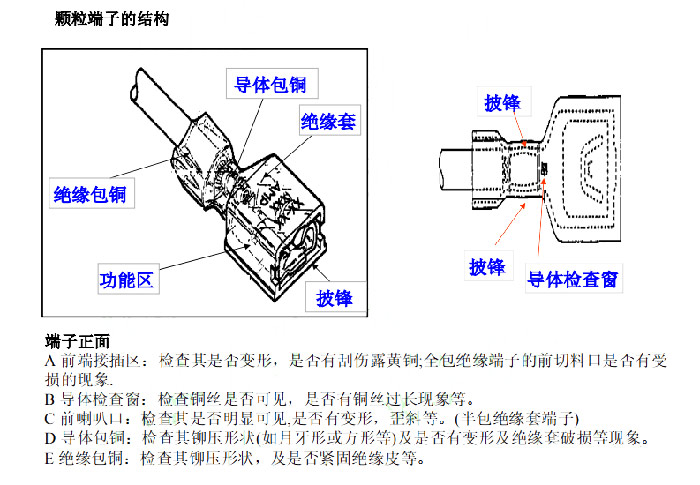

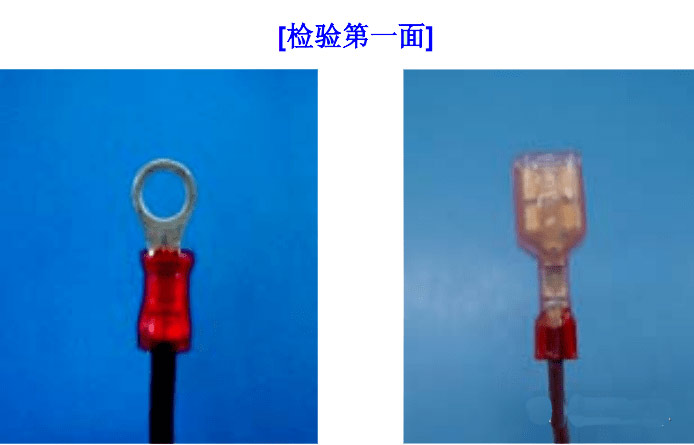

端子正面

A 前端接插区:检查端子,弹片是否有变形,压伤,露铜等。

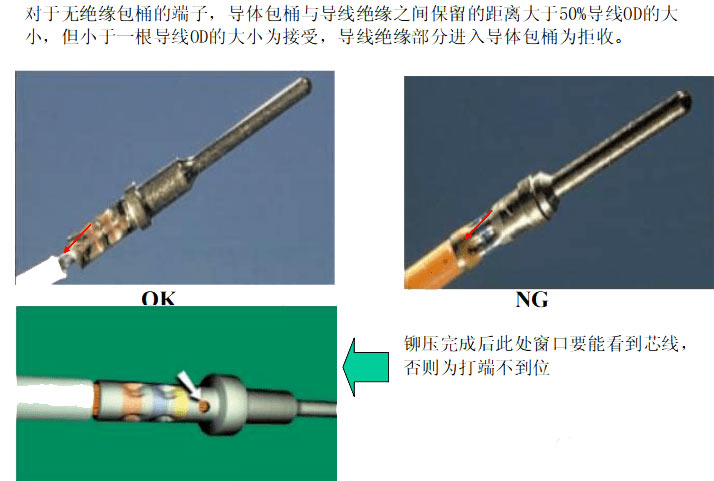

B 导体检查窗:检查导体包铜前端铜丝是否可见,是否符合规范之要求。[检验**面]

C 前喇叭口:针对规范要求,对前喇叭口进行 检验。

D 导体包铜:检查是否有露铜丝,及铆压形状(M形,W形) 等。

E 后喇叭口:检查其大小是否符合规范要求。

F 绝缘检查窗:检查铜丝和外被是否都可见,是否有断铜丝等。

G 绝缘包铜:检查其铆压形状(M型或O型等)及铆合状况等

端子侧面二检查端子是否有变形,绝缘套是否有破损,半包绝缘套端子的前喇叭口的大小是否符合要求等

端子顶端检查是否有端子变形,半包绝缘套端子的前喇叭口是否有歪斜,金属部分是否有露黄铜的现象.全包绝缘套端子的前切料口是否有歪斜、变形等

端子尾端 检查绝缘包铜铆压后是否紧固线材外被,绝缘包桶是否呈对称形状.线材及端子有无破裂损伤等

检验时发现的不良品应及时在不良部位做好标记并将该不良品放在红色盘子或红色周转箱内.

3-5、线束加工制程---装配

3-5-1、本工序的注意点:

1.确认要装配的各种材料和半成品(作业前准备)

2.确认塑件的色序;

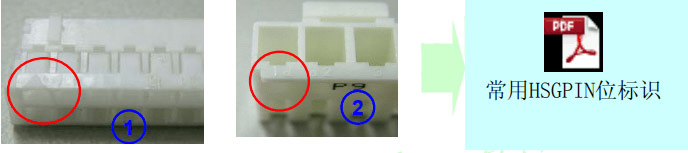

①塑件上的1号孔位用“△”表示;

②塑件上的1号孔位用数字“1”表示;

3.装配的各项注意事项。判定依据:制造图面

3-5-2、注意事項

★材料依制造图面规定,使用前需经领班确认,以免混料.

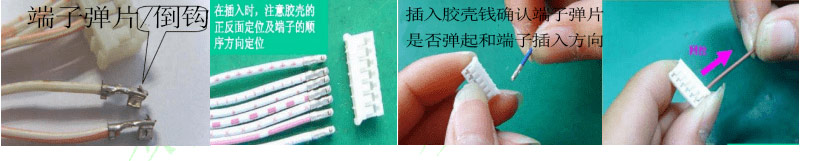

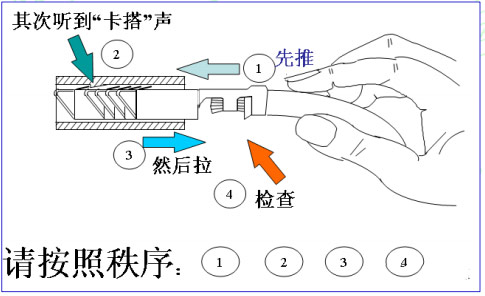

★端子穿入housing时,必须经由手部感觉弹片跳起(嗒一声),并作回拉动作.

★严禁端子未平行或上下,左右摇晃而勉强穿入housing

★组装若发现端子有变形或异常(如挂勾,压伤等),严禁自行修复或勉强穿入housing中, 应将端端子变形之线材挑出放入红色不良品盒中, 待领班处理.

★组装时易混淆之线材需隔开再分别组装.

★不可用端子敲打工作台面, 以防端子变形.

★原材料放于指定地点, 以方便取用为原则.

★线材的走线方向需严格按照制造图面的要求,作业时需一人穿一种颜色的线材。

穿HSG操作说明:

1、穿线需根据端子和接插件的结构,按照要求的方向和制造图上注明的孔位(色序)插入接插件不应损坏端子及接插件;在插的过程中发现不能插,要确定方向是否正确,不能用大力插入,所有经过退PIN的HSG均不可再使用。2、端子插入塑件后应听到清脆的响声,再少许用力回拉。检查端子是否到位,插端子要做到三步曲: 一插、二听、三回拉,穿线作业完成后要进行自检,确认色序是否正确,端子是否定位。

3、端子回拉的目的为保证端子穿到位,不会脱落;对于弯曲或变形的端子不可再使用,更不可人为校直后再穿入HSG。

●自主检验品质要求

★自我检测端子定位是否确实完成, 端子与线材之铆合是否异常,以及端子与housing之匹配性是否异常.

★线材颜色需依制造图面中色序规定.

★不可用端子敲打工作台面, 以防端子变形.

★原材料放于指定地点, 以方便取用为原则.

★线材的走线方向需严格按照制造图面的要求,作业时需一人穿一种颜色的线材。

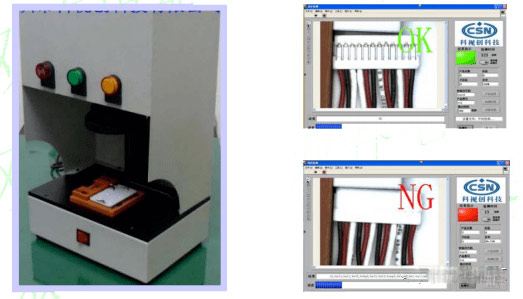

★线材走线方向符合制造图面要求(参照首件)3-5-3、导通测试及色序扫描1、导通测试针对两端穿HSG的产品进行,可测定线材的导通性及色序的正确性操作说明:测试治具连接标准样品后按下READ键录入待测数据,录入完成后按下方向键判读数据录入的正确性,如A12-B22分别代表A端12PIN的点对应B端22PIN的点,为一条线,若待测品为5条线,则LED需显示POINT:10 LINE:5注意事项:每天需对测试机进行点检,点检项目为设备是否正常,正常时开机自检后LED会显示SAFTY,NG则设备自检不通过,自检完成后以点检标准品(含OK品与NG品)对测试机进行GO/NGO测试并记录。

★原材料放于指定地点, 以方便取用为原则.

★线材的走线方向需严格按照制造图面的要求,作业时需一人穿一种颜色的线材。

工作原理:以标准品通过图像的形式录入设备,待测品分别与录入的标准品进行比对,色序相同则判PASS,有差异则判NG。

二、操作安全与防护

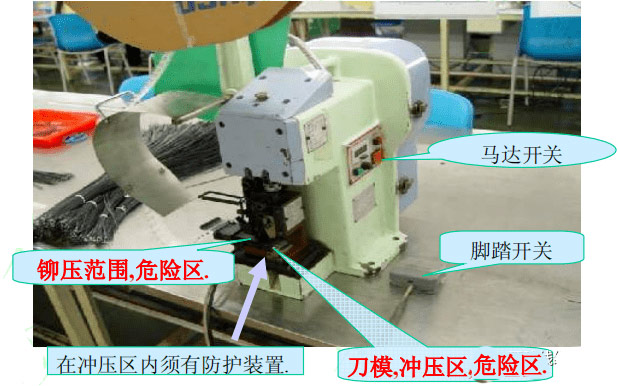

4-1、端子机重要安全部件介绍

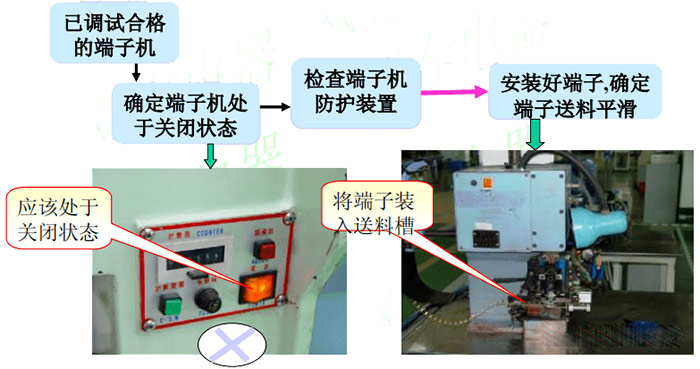

4-2、开机前的准备工作

4-3、开启电源试机

4-3、注意事项

1、出现异常和离开岗位**时间不关闭电源.

2、操作过程中聊天或精力不集中,如图片中所示.

3、电源开启状态下,手指伸入冲压范围.

4、不可两人同时操作<一人控制开关,一人操作其他>.

5、端子机后盖不可随意打开.

6、不可用手定位端子进行作业.

7、不可利用手动摇把进行作业.

4-4、首件确认时机

每个料号在开始投入生产时须核对《工程图面》《PVC线加工标准》《基板端子铆合要求》进行5PCS首件样品确认;

机器调试后或停线重开时须核对以上相同资料进行1PC首件样品确认

图面公差说明:制造图面有公差标识的按图面要求进行,无公差标识的则按图面所示一般公差进行判读。(完)

声明:禁止复制或转载本站任何内容!