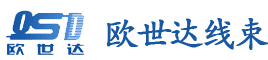

一、线束的定义

在两个或多个孤立不通的电子电路之间架起沟通的桥梁,从而能够使电流流通,实现各种电子元器件的各项功能,它是各种电器和电子设备中不可缺少的一种部件。

1.普通线束的组成部分是:导线,端子,塑件。

2.汽车线束的组成必须追加:线束专用缠绕胶带,轧带,套管,护套,标贴等等。

3.信号线束:则需要注塑成型。

汽车线束是汽车电路的网络主体,没有线束也就不会有汽车电路,在目前,不管是高级豪华汽车还是经济型普通汽车,线束编成的形式基本上是一样的,都是有电线,联插件和包裹胶带组成。汽车电线又称低压电线,它与普通家用电线是不一样的。普通家用电线是铜质单蕊电线,有一定硬度。而汽车电线都是铜质多蕊软线,有些软线细如毛发,几条乃至几十条软铜线包裹在塑料绝缘管(聚氯乙烯)内,柔软而不容易折断。汽车线束内的电线常用规格有标称截面积0.5、0.75、1.0、1.5、2.0、2.5、4.0、6.0 等平方毫米的电线,它们各自都有允许负载电流值,配用于不同功率用电设备的导线。

以整车线束为例,

0.5 规格线适用于仪表灯、指示灯、门灯、顶灯等;

0.75 规格线适用于牌照灯,前后小灯、制动灯等;

1.0 规格线适用于转向灯、雾灯等;

1.5 规格线适用于前大灯、喇叭等;

主电源线例如发电机电枢线、搭铁线等要求2.5 至4 平方毫米电线。

这只是指一般汽车而言,关键要看负载的最大电流值,例如蓄电池的搭铁线、正极电源线则是专门的汽车电线单独使用,它们的线径都比较大,起码有十几平方毫米以上,这些大粗线不会编入主汽车线束内。只能单独使用,

二、汽车线束裁线工艺

1.裁线注意点:

a. 确认电线规格型号,颜色;

b. 确认下线的长度,剥头的长度;

c. 确认机器操作后的产品有无不良的现象。

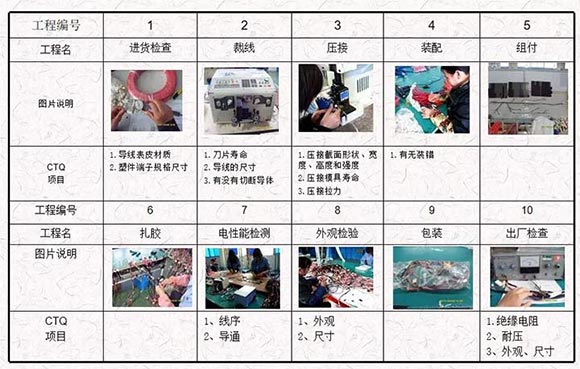

2.如何确认电线的规格型号,颜色?

a.首先要确定电线的型号,如1015,1007,1185等等。

b.其次确认电线的规格,如22AWG,24AWG,26AWG等等。(在同一线种的前提下,线号数字越大,电线越细,线号数字越小,电线越粗)

c.最后去人电线的颜色,确认时先确认电线的标签,然后确认电线上的印字。

3.根据生产图纸,对下线的长度,剥头等进行确认。

4.如何确认机器操作后的线束产品是否合格?

5.汽车低压线束裁线

a.准备工作:建材机台是否正常,裁刀是否完好无损,工作台面是否干净以及无其他产品余物。

b,调试,裁线:依工程图或作业指导书确认好线材规格化,在调试好机台并设定好参数,并试裁3-5条检验尺寸合格后,在进行批量作业。

c,注意事项:线材尺寸必须在公差范围内;

裁线时必须无刮伤线材,且切口要平齐。

裁好之线材每50或100条扎为一扎,每扎需将其线规和长度表示清除,不可错误。

d,穿护套(或PG塑件,面板)

将已裁好并须穿护套(或PG塑件,面板)之线材,在打端子穿上护套(或PG塑件,面板),注意线束护套端。

6.首先确认电线的外观,有无磨损现象如下图

7.其次查看电线剥头有无长短(如上图)

8.最后确认芯线部位有没有损伤,切口是否平整(如下图)

三、汽车线束的压接

汽车线束压接定义:压接时电线组装过程中对电线和端子进行的一种连接方式,通过施加一定的机械外力(指剥去电线的绝缘体,压着端子咬合在导体上),使2种材料紧密的结合,从而达到电性导通或牢固结合的目的,因此精密的压接工具,才能保证良好的压接品质目前压接的工具有手动工具,半自动压接设备,全自动压接设备三种。

1.功能:良好的压接端子能够减少电阻,减少压接处铜丝氧化和有牢固的紧密性和良好的导电性等各种优良的性能,牢固的紧密性解释:经过拉力测试时在一定范围内不至于被拉松或断开。

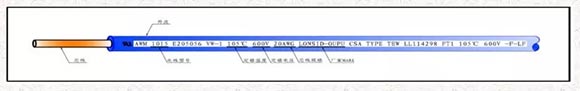

3 压接注意事项:

a.设备的安装和调试有无问题,这是直接影响端子压接质量的好坏。(例如:模具有没有松

动,端子有没有到位,模具里面有没有杂质等等)

b.员工手势的摆放,不正确的手势会造成各种不同的不良品。

c,下面介绍一下各种压接手势和压接不良的例子

汽车线束端子不良案例:

1.外皮压接过度;

原因:压接手势不正确或挡板调试不当导致芯线压按部位压进外皮,造成外皮压接过度不良。

后果:直接影响导体的压接,造成电流流通不顺或直接断路。

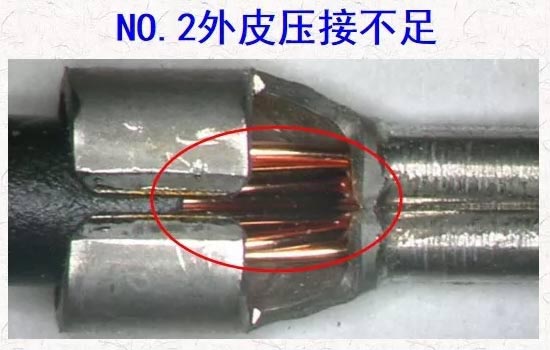

2.外皮压接不足

原因:压接手势不正确或压接速度过快造成压接不良。

后果:由于导体和绝缘部压接不足,造成端子的拉力不够,在产品使用的过程中容易断裂,直接影响产品性能

3.铜丝外露

原因:在压接过程中,半成品铜丝散乱,或者压接手法不当。

后果:1.露出的铜丝容易造成放电,同时也容易接触到别的端子造成短路。

2.芯线压接部位由于铜丝少,间接影响端子的拉力造成拉力不足。

4.外皮包脚断裂

原因:磨具调试时,端子不到位,或者压接刀片损伤造成的。

后果:直接影响拉力。

5.先端切平

原因:端子压接位置与磨具切断刀的位置没有调试好,或者端子运送抓不稳定。

后果:造成端子与对插件很难配合(常见的端子有4.8,6.3带锁和直插的端子)。

6.后端切口长

原因:端子压接位置与磨具切断刀的位置没有调试好或者端子运送抓不稳。

后果:后端偏长,就会造成前端切平,后果和N0.5一样,另外后端长容易和其它金属物接触,造成线路短路,后果也很严重。

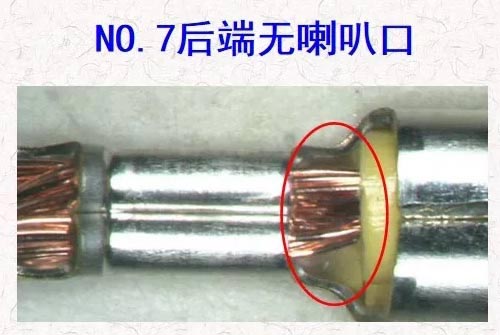

7.后端无喇叭口

原因:芯线压接刀片调节不到位。

后果:刀片容易伤到芯线,使端子的拉力会偏小,影响端子的使用寿命。

8.卡口扭曲变形

原因:原材料不良,压接不良,或在产品移动过程中相互钩拉灯。

后果:造成装配不紧密,不到位,产品到客户那里容易脱落。

9.端子上翘

原因:磨具调试,上下模配合不好,或者模片粘端子(端子弯一般在上下15度之内可以)

后果:造成装配配合不良,端子容易从插座内脱落。

10端子下弯

原因:磨具调试,上下磨具配合不好,或者模片粘端子。(端子弯一般在上下15度之内可以)

后果:造成装配配合不良,端子容易从插座内脱落。

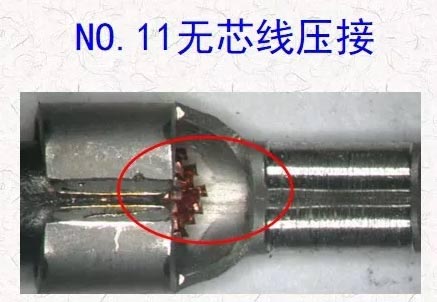

11.无芯线压接

原因:由剥头短引起无芯压接,一般出现在全自动压接不良比较多。

后果:不导电,直接影响产品的导电性能。

12.前端芯线过长

原因:剥头太长或压接手势不正确。

后果:1.芯线太长容易和边上的端子接触造成短路。(TCL产品上DF14就出现了客户不良的现象)

2.突起的芯线容易把插座卡口顶起来,造成装配插入不足,电线容易从插座里脱落。

13.汽车线束端子接触部位变形

原因:端子压接模片损坏或刀片错位。

后果:装配时装配部进插座里,即使插入了,也没有拔插力,常见在VH-T的端子上。

14.汽车线束端子叠压

原因:在连压机器压接时,电线移动速度和压接速度没有一致。

后果:产品不能使用,容易使模具,模片损坏。

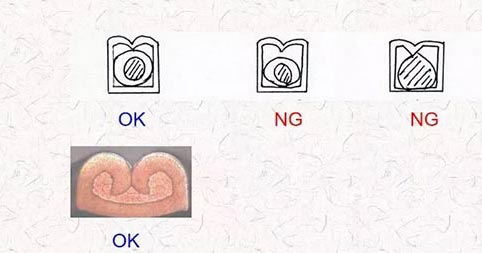

15.汽车线束端子压接标准介绍:

OK:用眼睛看,外皮包脚应轻压外皮但不得穿透外皮,不能触及芯线。

偏高:外皮包脚没有碰到外皮,没有固定住电线。

偏低:外皮包脚穿透外皮,触及芯线,容易造成芯线伤。

16.汽车线束压接工艺

压接工序是整个线束制作过程中最重要的一个环节,所以对这一环质量的把关尤其重要,所以我们要加强对模具的管理,对设备调试员的培训,对压接人员的培训以及加强对现场压接工序的巡检,把每个环节都做好记录,最大程度上控制好产品的品质。

四、汽车线束的装配工艺

1.确认要装配的各种材料和半成品;

2.确认塑件的空号;

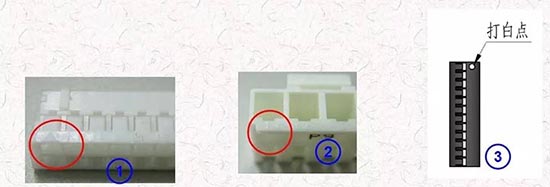

a,塑件上的1号孔位用△表示;

b,塑件上的1号孔位用数字1表示;

c,塑件上的1号孔用“打白点”表示(无孔位或特殊情况);

3.装配前的注意事项

a,确认端子的正确插入方向(正面向上或反面向上);

b,确认塑件的正确插入方向(有的塑件前面和后面都可以装配);

c,确认双排塑件的左右孔位(一般都是一边单,一边双);

d,确认端子和塑件是否配套一致性,有的端子铜丝可以插配套的公母塑件。(一般情况下,公端子配母塑件,母端子配公塑件,由于这些端子都可以插入到公母塑件,所以一定要注意。)

4、装配中的注意事项:

a,装配不到位(会影响客户在装机是,导线从塑件中掉出),所以我们要在装配过程中进行回拉来确认端子是否完全插入到塑件中。

b,孔位装配错误(又称误配线),这个是装配工序中最严重的错误,直接影响机器的安全,要严格把关。

c,产品不需要扎胶或扎带时,装配时要注意不能绞线。

d,复杂装配时,先装配孔位少的再装配到多孔位塑件中。

5.汽车线束组付前的注意事项

a,确认所组的电线各组是否与组付板上的产品标示相符合。

b,检组付钉子是否松动,看清并理解组付图面,特别注意事项及重要部位的公差。

c,将产品中需要的轧带和胶带数好,做好数量管理,避免组付时漏胶和漏轧带。

6.汽车线束组付中的注意事项

a,按顺序在组付板上组装,注意插座,电线颜色,插座孔号是否与组付板上图面所一致,防止倒组线、漏组线、误配线和绞线的发生.

b.组付过程中一定要轻拿轻放,严禁混乱拉扯或.让电线随意在地面上拖动,以防止电线伤,插座伤及端子变形等不必要的不良品发生。

c.扎胶时应平视组付板上的胶带位置,胶带重叠时应扎2.5圈以上,螺旋扎胶时,首尾原位叠胶2圈,其余倾斜叠胶,重叠2/3宽度。

4.组付时电线要捏圆,胶带和扎带要扎紧,美观整齐扎扎带时先用手对牢方向和位置拉紧,然后用扎带枪扎紧切断,使用扎带枪时不能用力过猛或不均,不可一次打断扎带,以致造成扎带崩开或松现象,一般产品扎带残余为0.1-1mm。

5。操作完成后操作者要要进行自检(检查内容:扎带及胶带型号位臵,扎带方向,松紧,漏胶,漏扎带,漏扎 线,错组线,倒组线.插入不完全和绞线,电线伤等) ? 特别注意:电线长度偏短时,绝不允许强行将电线挂在 钉子上,以防插座卡口伤,端子脱落。

汽车线束基础知识:

1. 长度单位转换: 1(m)米等于1000(mm)毫米 1(m)米等于100(cm)厘米 1(cm)厘等于10毫米.

2.公差:一般图纸中会标明,不标明情况下

-≤5±1 6-10±2 10-30 ±2

-31-50±5 51-100±5

-101-300±5 301-500±10

-501-800±10 ≥800 20

特殊情况:

-100+10-0时,我们在操作时取中间值即105±5.

声明:禁止复制或转载本站任何内容!